活動報告REPORT

〜「平成25年度工程改善研修会活動報告会~併催/工程改善基礎セミナー~」(シティプラザ北上・2014/3/18)〜

| 主催であるいわて産業振興センターのご挨拶です。 多くの方にお集まりいただきました。 |

|

| 産業振興センター工程改善事業のご紹介です。 この工程改善研修会も参加企業を募集中です! |

|

| いわて産業振興センターコーディネーター 手代木 勝氏による工程改善基礎セミナー 「工程改善はなぜ必要か」の講演です。 利益を増やすには無駄の排除、固定観念の打破、先入観からの脱却・意識改革が必要。 7つの無駄( 不良・手直し・動作・在庫・運搬・手持ち・作りすぎ・加工 )をはぶく。 リードタイムの短縮は原価が下がる。改善はリードタイムの短縮から。 必要なものを必要なときに必要なだけ。ジャストインタイムで生産のリードタイムを短縮。 短縮した作業は標準化し、誰にでもできるようにする。標準作業は職場の利益の原点。 ・見る目を養う(センス) ・時間と量にこだわる(ジャストインタイム) ・ 影響力を持つ(リーダーシップ) 企業文化が会社を作る。 新しいことにチャレンジし、失敗をエネルギーに! |

|

| 続いて工程改善研修会活動報告会の様子をお知らせいたします。 | |

| 城山工業株式会社 奥州工場 後補充生産を採用。 「かんばん方式」で作りすぎのムダをおさえる。 リードタイムの短縮や人員削減に成功。 |

|

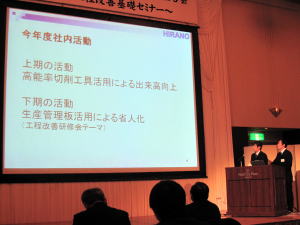

| 株式会社平野製作所 最先端工具使用で機械加工ラインのサイクルタイムが改善し、生産性向上につながった。 管理時間生産計画管理板で、作業の見える化を行っている。 |

|

| 和同産業株式会社 除雪フレーム溶接工程のレイアウト変更、溶接ロボット作業バランスの平均化、溶接ロボットの集約で、溶接ロボットと人員の削減に成功。 溶接・組み立て段取り替え時間の短縮を行った。 |

|

| リコー光学株式会社 人を育てることが重要。 改善活動の表彰、掲示板掲示、発表会などを行っている。 ドライブレコーダー組立工程ではタクトタイム見直しを行った。 バッチ生産から一個流し作業へ工程の見直しを行った。見直した作業は標準化していく。 金型工程は段取りの改善を行った。 |

|

| 岩手県自動車産業振興課長より閉会のご挨拶では、自動車部品の現地調達率を上げるため、地場企業に力をつけてもらうための自動車関連産業重点強化支援事業制度や人材育成事業のご紹介がありました。 工程改善研修会では参加企業を募集しています。ぜひご参加ください! |

|