活動報告REPORT

~いわて産業振興センター「平成25年度工程改善研修会 集合セミナー」~(2013/10/3)

| 会場:北上市基盤技術支援センター 講師は、生産性、品質、納期他、全てで、断トツの「1位」を維持し、「世界No.1工場」として名高く自動車関連各社から見学者の絶える事がなかった関東自動車工業㈱深浦工場で、改善推進室長として「神」と呼ばれるご活躍をされていた手代木勝コーディネーターです。現場での改善経験も豊富で、指導力も有る手代木コーディネーターによる今回の演習は、まさにラッキーなことなのです!

|

|

| 講師である 手代木 勝コーディネーターにお話を伺いました。 Q1.この講習会のねらいは何でしょうか? 各社では、よい悪いかは別として、色々な制約条件の中から生産方法を作り上げ今の姿があります。 現状をよしとすると意識が変わらない。 生産性の高い工程を目指すには、何をターゲットにしたらよいか、現在の工法がベストかどうか、疑問符をつけていきましょうというのがカイゼンの作業。 この座学演習ではカイゼンを見極める目を養い、現場を再構築するのがねらい。 この講習でのキーワードは「生産のリードタイム短縮」です。 例えば工程のトラブルありきから工程間に仕掛り在庫を持つ事などは妥協の産物であり ムダの1つと言えます。 生産のリードタイムには見えにくいムダがあり、取り除くには、机上のシミュレーションを通じて間接的に現場を見る演習教材がほしかった。 Q2.受講者に望む事は何でしょうか? 管理クラスには、 ①カイゼンができるような見る目を養ってほしい。 ②指揮権をしっかり発揮できるように、影響力・リーダーシップを持ってほしい。 ③カイゼンの意識を持って知識をつけてほしい。 ④カイゼンのための知恵を働かせてほしい。 熱く語っていただきました。 |

|

|

|

|

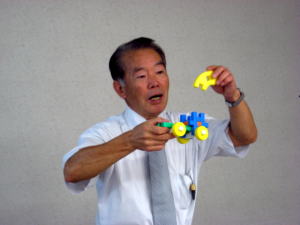

ブロックを使って代表的な生産方法を体験します。 |

| 手代木コーディネーターの楽しい説明です。 |  |

|

まずはセル生産方法で作り方を習得します。 皆さん真剣です! |

|

|

| 熱が入ります! |  |

|

完成です! |

| ダンゴ生産方法では待ち時間が多いでしょうか。 運搬時間ロスがありますか? 仕掛り在庫の増減が激しいでしょうか。 |

|

|

流し生産方法は省スペースでしょうか。 手待ち時間は少ないでしょうか。 |

|

|

| 流し生産方法だからよいという訳でもありません。 製品特性、生産量に見合った生産方法が必要です。 |

|

|

初対面の方も多かったのですが、笑顔でなごやかな雰囲気の中、研修が行われました。 |

|

|

| 受講者の株式会社長嶋製作所 伊藤様にもお話を伺いました。 Q1.この講習会を受講したきっかけは何でしょうか? 本当は動作改善の講習会を受講しようと思っていたが、いい機会だと思い、この工程改善セミナーにも申し込んでみた。 Q2.この講習会を受講した感想は? 同じ流れで作業しないと別の物ができてしまう。不良(品の作成)につながってしまうので、会社に帰ったらみんなに教えていきたい。 |

|

| 午後には興味深いトヨタ自動車東日本㈱工場見学も行われました。 機会がありましたらぜひご参加ください! |

|